新一輪遼寧制造業高質量發展正當時

全球首支、世界最大2.2萬標箱集裝箱船用曲軸的成功下線,使它的研發者大連華銳船用曲軸有限公司一躍成為世界首批具有該類超大型曲軸生產能力的公司

全球首支、世界最大22000標箱集裝箱船用曲軸(W12X92)首次下線,全球最大規格的、可加工最大葉片的五軸葉片銑首次下線,IC裝備精密零部件國產化實現“零突破”……一個個“首次”表明,遼寧制造業正在高質量發展道路上不斷攀登新高峰。

制造業是實體經濟的主體,是推動經濟長期穩定增長的核心引擎。遼寧作為新中國工業的搖籃,是全國重要的裝備制造業基地和原材料工業基地,工業門類齊全、產業基礎雄厚,創造了1000多個新中國工業發展史上的第一,誕生了一批大國重器。

今年以來,受中美經貿摩擦存在不確定性等因素影響,全球產業鏈穩定和供應鏈安全受到威脅,面對外部不確定不穩定因素和經濟下行壓力,遼寧制造業補戰略短板、補需求短板,鑄就穩增長基石,在制造業高質量發展中仍取得了來之不易的成績。

2019年12月5日,記者跟隨“制造業高質量發展”網絡主題活動來到了遼寧省三家頂尖制造企業,不僅看到了他們恢宏雄遠的“面子工程”,更探尋到了他們自信革新的“里子工程”。

“逼上梁山”,走自主創新之路

逆勢奮進,突破“卡脖子”技術

光洋科技集團加工車間,工人在工作

創新是制造業的靈魂,高端數控產業是制造業的基礎,是名副其實的“大國重器”。大連光洋科技集團(以下簡稱“光洋科技”)打造了一個從數控系統技術研發、關鍵零部件制造到機床整機產業化發展的全新產業鏈和全技術鏈模式,被業界稱為“光洋模式”,蜚聲全國。

而在5年前,中國高端數控機床市場幾乎被幾大國外巨頭占據,一臺最大加工長度2.6米的五軸葉片銑削加工中心,售價高達2200萬元。由于中國在能源、航空、航天、船舶、軍工等領域對推進器螺旋槳和汽輪機葉片工程等部件加工的巨大需求,即使國外產品賣到天價,國人也只能照價埋單。

“集團下定決心走自主創新之路,其實純屬‘逼上梁山’。”在回顧企業自主創新的發展歷程時,光洋科技集團董事長于德海感慨地告訴采訪記者。

1999年,光洋科技需要購買兩臺數控機床,當時國內企業無法生產,只得購買某發達國家的進口產品。但對方將機床賣給光洋科技的前提是機床的安裝地點、使用人員、用途必須接受國外廠家的嚴格限制,如果光洋科技擅自挪動機床,或者變更用途生產其他產品,機床將被廠家設置的加密鎖自動鎖死。這樣屈辱的采購經歷,使于德海徹底看清了發達國家的“廬山真面目”,他們企圖通過嚴密的技術封鎖,卡住中國科技企業的“脖子”,讓中國市場成為他們隨意“收割”的“莊稼”。

“想不受制于人,有些東西必須自己造。”于德海說,他們引進人才,建起了國內同行業唯一“高檔數控機床控制集成技術國家工程實驗室”,研制出世界上最大規格的、可加工最大葉片的五軸葉片銑,自主研制成功VGW400-U高速高精度五軸立式加工中心,打破了我國航天航空等領域葉輪類工件裝備長期依賴進口的局面,實現了高檔數控機床的“中國創造”。

光洋科技集團董事長于德海(右)向采訪記者們介紹光洋自主研發的五軸葉片銑削加工中心,這款產品曾經被國外壟斷,以天價售賣

突破國外技術封鎖和市場壟斷,光洋科技在高檔數控產業建立了完整的技術鏈、人才鏈和產業鏈,公司產品自主化率達85%以上。據于德海介紹,光洋科技自主研發的五軸葉片銑削加工中心,憑借85%以上的自主化率,大幅度地降低了生產成本,每臺售價僅為750萬元,以更優的性價比,短短幾年就已經從國外巨頭手里搶下了一半以上的市場份額。

光洋科技從無到有,從有到強,逐漸成長為中國機床行業的領軍企業,悄然改變了國際機床市場的格局,實現了創業之初確立的“不求最大,但求最強,國內領先,世界一流”的發展目標。不忘初心,牢記使命,于德海堅定地說:“我們要讓中國的高檔數控機床能夠在最短時間內替代進口,把高性價比工作母機出口到全世界。”

彎道超車,小零件支撐大產業

“智造”先行,為企業高質量發展賦能

“成為世界精密制造典范做中國精密制造的驕傲”,一句鏗鏘有力的口號,實力喊出富創人的精氣神

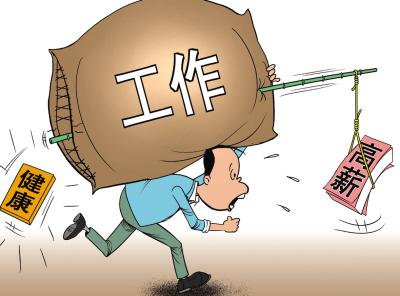

“人往高處走,不怨‘雁南飛’。富創一直在用兩倍、三倍于南方同業的薪酬待遇把高端人才吸引過來,用實力撐起發展“人”字梯

致力于IC裝備零組件研發與制造的企業——沈陽富創精密設備有限公司(以下簡稱“富創”),是國內唯一IC裝備精密零組件全制程工藝解決方案提供商。

據沈陽富創精密設備有限公司副總江山介紹,富創主要以鋁合金精密制造為核心,面向半導體及航空兩大領域,主要生產真空腔體類、多孔盤類、環襯襯類、基板類、導軌類、軸類、薄壁類等IC裝備關鍵零部件。

目前,集成電路產業已被列為國家“加快制造強國建設”五大產業之首,而集成電路裝備零部件產業既是集成電路裝備的基石、芯片廠的糧草,也是產業核心技術的載體。所以,核心零部件的研發和制造,始終穩居制造業C位。

沈陽富創精密設備有限公司生產車間

要想產業強,零部件要先行!2011年,富創承擔了國家02專項中唯一的平臺類項目,實現了IC裝備精密零部件國產化的“零突破”,關鍵零部件、核心技術打破了國外對中國集成電路產業的技術封鎖。2014年,富創又獲批承擔國家02專項“基于焊接和表面涂覆技術的大型鋁件制造技術開發”項目。據了解,這一項目的實施,將使富創在IC裝備高端零部件表面涂覆技術上走到國際前沿,實現彎道超車。

為搭乘工業4.0的時代快車,富創“智造”先行。通過智能數字化車間的建設,實現零件柔性、高效、智能化生產,支撐國產整機企業研發、降低整機企業成本,同時形成的集成電路零部件行業離散型智能制造新模式,也已推廣至光伏、數字醫療等精密制造行業領域,通過項目打造產業協作平臺,帶動上百種周邊性輔助產業整體發展。

與此同時,富創已在美國硅谷設立公司,下一步將在日本和歐洲建立工程中心,站在美、日、歐的技術肩膀上,完成中國制造的技術提升。

精益求精,打破造船業“一軸難求”瓶頸

國之重器,從“造船大國”向“造船強國”邁進

曲軸作為船用發動機的關鍵部件,被業界譽為大船的“心臟”,對船舶的安全起著至關重要的作用。大型曲軸的旋轉精度是頭發絲的五分之一,由于其重量大,加工精度要求高,中國造船業幾十年來一直缺少這顆“中國心”。

2018年12月13日,全球首支、世界最大22000標箱集裝箱船用曲軸(W12X92)成功下線,研制單位大連華銳船用曲軸有限公司(以下簡稱“華銳曲軸”)一躍成為世界首批具有該類超大型曲軸生產能力的公司。

大連華銳船用曲軸有限公司開展自主研發實現了大型曲軸的“中國創造”

這是華銳曲軸立足于“高端制造、世界一流”發展戰略,加快產品結構調整取得的又一重要成果,是繼成功出產國內首支曼恩系列特大對接11S90ME-C型曲軸、G80型曲軸和瓦錫蘭系列82T型曲軸之后,在超大型低速船用柴油機用曲軸制造領域中首次登頂,填補了世界空白。

W12X92型船用曲軸采用對接式結構,總長度23.519米,重量達到488噸,在全球尚屬首次研制,無任何依據可供參考,給制造、加工帶來巨大挑戰。為此,華銳曲軸投入大量資金對加工設備進行了升級改造,并在加工工藝優化、刀具選用上進行了大膽創新和提升改進,最終成功攻克了熱裝精度、曲拐加工回轉直徑超限等5項技術難題,產品所有檢測數據全部滿足質量規范和圖紙要求。

在大連華銳船用曲軸有限公司生產車間,董事長聶愛松(左一)以專業的講解為“制造業高質量發展”網絡主題活動采訪記者們介紹公司的發展史和生產項目

“成立十年來,我們已累計出產各型船用曲軸600余支。”華銳曲軸公司董事長聶愛松自豪地說。近年來,以華銳曲軸等為代表的一批國家曲軸攻關課題研制基地通過自主研發和技術攻關,逐步掌握國際領先水平的特大型曲軸的系列化和批量化生產,讓“船等機、機等軸”制約國家造船業發展的瓶頸成為歷史。

華銳曲軸始終踐行科技創新驅動產業發展,打造人才高地引領產業轉型,一次又一次站在了制造業浪潮的制高點。新一輪東北老工業基地振興拉開帷幕,在新征程上,曲軸人將以永不懈怠的精神和精益求精的奮斗姿態,為全世界提供更加豐富和優質的“中國質造”。

習近平總書記在遼寧考察時曾指出,要全面貫徹國家支持東北振興的政策措施,聚焦高端化、智能化、特色化和綠色化發展方向,加快產業結構調整和轉型升級。習近平總書記還多次強調制造業的重要作用、重要地位,“中國必須搞實體經濟,制造業是實體經濟的重要基礎,自力更生是我們奮斗的基點。”“一定要把我國制造業搞上去,把實體經濟搞上去,扎扎實實實現‘兩個一百年’奮斗目標。”

近年來,遼寧在貫徹落實習近平總書記重要講話精神、推動制造業高質量發展方面,做出了持續努力。遼寧工業經濟運行也逐步實現穩中向好。據遼寧省工信廳副廳長申世英介紹,2018年,遼寧省制造業工業增加值增長10.9%,高于全省平均增幅1.1個百分點。今年1-10月份,制造業增加值同比增長7.3%,高于全省平均水平0.9個百分點,占全省規模工業的82.9%。成績喜人。

遼寧將緊跟工業4.0時代步伐,努力打造遼寧制造業高質量發展高地,為實現遼寧老工業基地的振興發展、實現“兩個一百年”目標繼續奮斗。

- 標簽:

- 編輯:王麗

- 相關文章